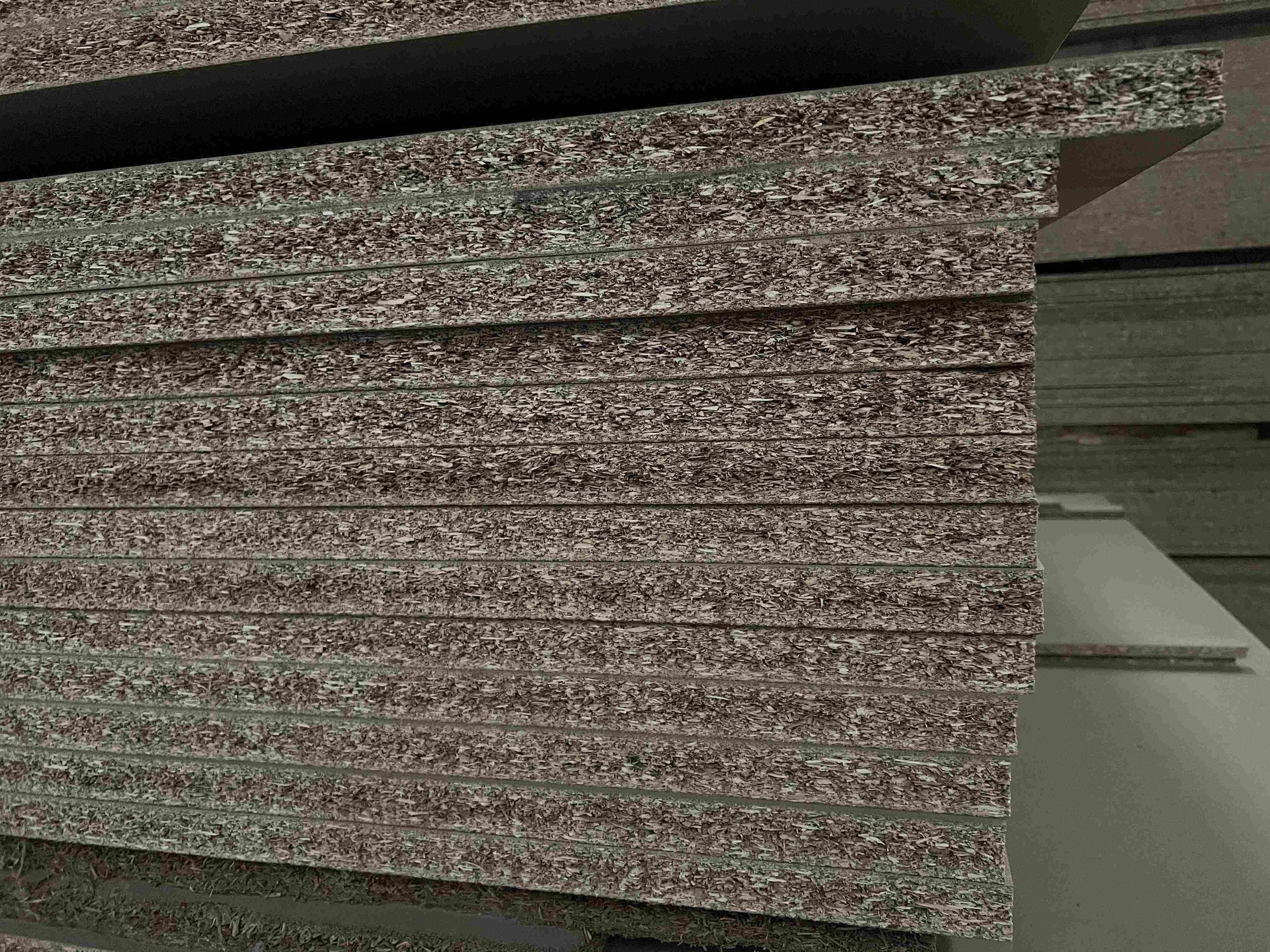

Aglomerado

Descrição

Chipboard – also sometimes referred to as Particle Board or Low-Density Fibreboard – is made by mixing small wood particles with epoxy resin, which are pressed together under intense heat and pressure to produce a rigid board, typically with a smooth surface. Chipboard is available in a variety of densities to suit different needs and uses, including low, medium, and high-density varieties. The lower densities are fairly soft and pliable, while the higher-density chipboards are more rigid and can be used for more heavy-duty applications.

Processo de produção

PREPARAÇÃO DE MATÉRIAS-PRIMAS

- Recolher matérias-primas como toros de madeira, resíduos de serração e madeira reciclada.

- Remover as impurezas (por exemplo, metal, pedras) e descascar os toros.

- Cortar os materiais em pequenas lascas (2-5 cm de comprimento) com uma picadora.

PRODUÇÃO DE FIBRASG

- Vaporizar as aparas de madeira num digestor a 160-180°C durante 20-30 minutos para amolecer a lenhina.

- Triturar as aparas amolecidas em fibras finas utilizando um desfibrador (processo mecânico ou termo-mecânico).

SECAGEM DE FIBRAS

- Secar as fibras num secador rotativo para reduzir o teor de humidade para 8-12%.

- Separar e peneirar as fibras secas para remover as partículas sobredimensionadas.

COLAGEM E APLICAÇÃO DE ADITIVOS

- Misturar as fibras com resina sintética (principalmente resina de ureia-formaldeído) numa proporção de 8-12% de peso de fibra.

- Adicionar emulsão de cera (para resistência à água) e agentes de cura conforme necessário.

- Assegurar uma distribuição uniforme dos adesivos através de um sistema de mistura.

FORMAÇÃO DE TAPETES

- Transportar a mistura de fibras e resina para uma máquina de moldagem.

- Formar um tapete solto contínuo e uniforme com espessura e densidade controladas.

PRÉ-IMPRESSÃO

- Comprimir o tapete solto numa máquina de pré-prensagem para reduzir o volume e melhorar a estabilidade.

- Formar uma placa semi-endurecida para facilitar o manuseamento em processos subsequentes.

PRENSAGEM A QUENTE

- Transferir a placa pré-prensada para uma prensa quente de várias camadas.

- Aplicar alta temperatura (180-220°C) e pressão (2,5-4 MPa) durante 3-10 minutos.

- O calor cura a resina e a pressão une as fibras numa placa sólida.

ARREFECIMENTO E CORTE

- Arrefecer as placas prensadas a quente até à temperatura ambiente, utilizando grelhas de arrefecimento ou ventoinhas.

- Cortar os bordos para obter dimensões normalizadas (por exemplo, 2440×1220 mm) com serras.

LIXO

- Lixe ambas as superfícies das tábuas utilizando máquinas de lixar com várias cabeças.

- Obter suavidade e espessura precisa (normalmente 3-30 mm).

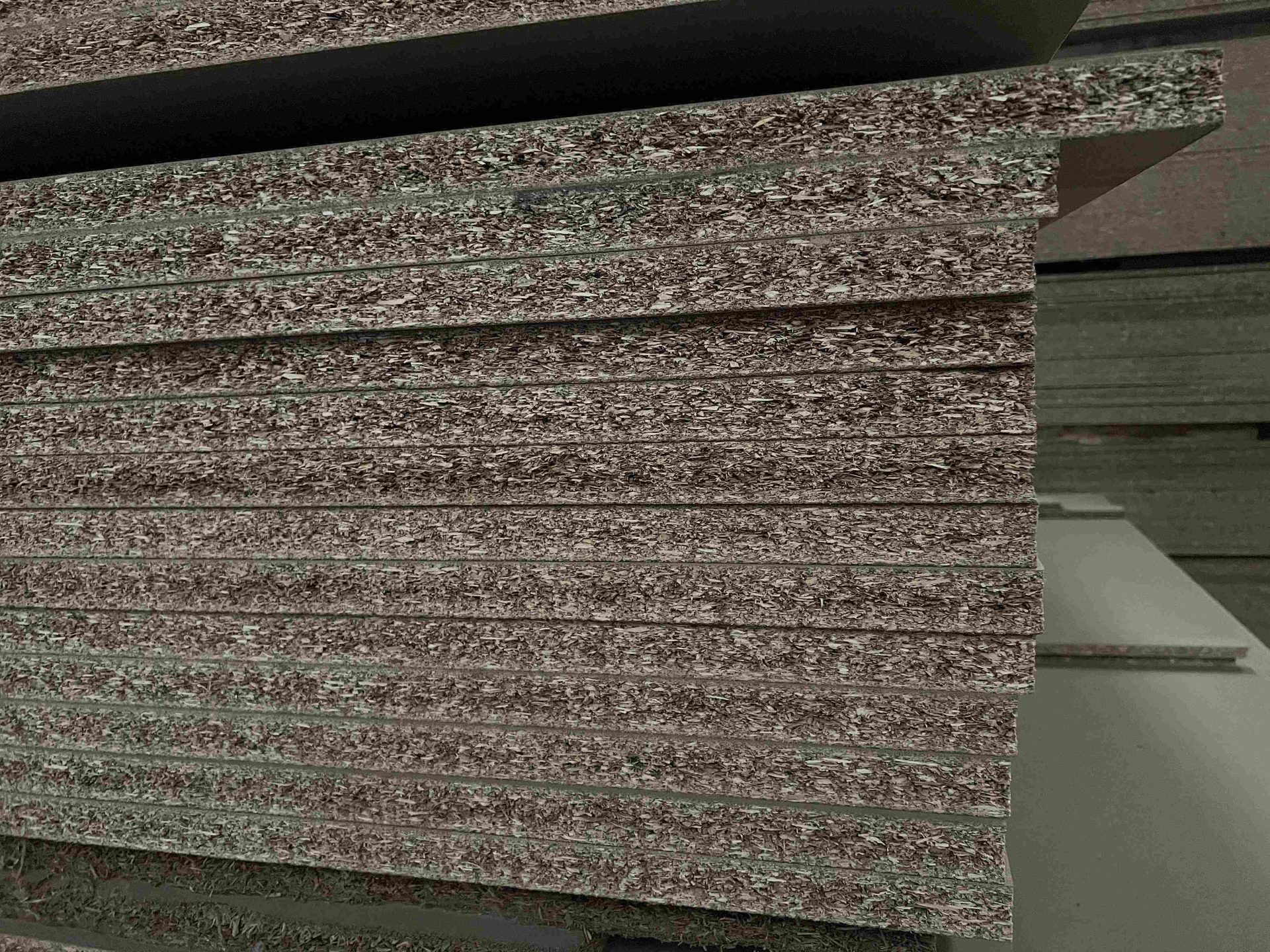

INSPECÇÃO DA QUALIDADE E EMBALAGEM

- Inspecionar as tábuas para detetar defeitos (por exemplo, fissuras, densidade irregular, imperfeições da superfície).

- Classificar os quadros qualificados com base em normas de qualidade.

- Empilhar e embalar as placas para armazenamento ou expedição.

Controlo de qualidade e embalagem