Contraplacado antiderrapante

Descrição

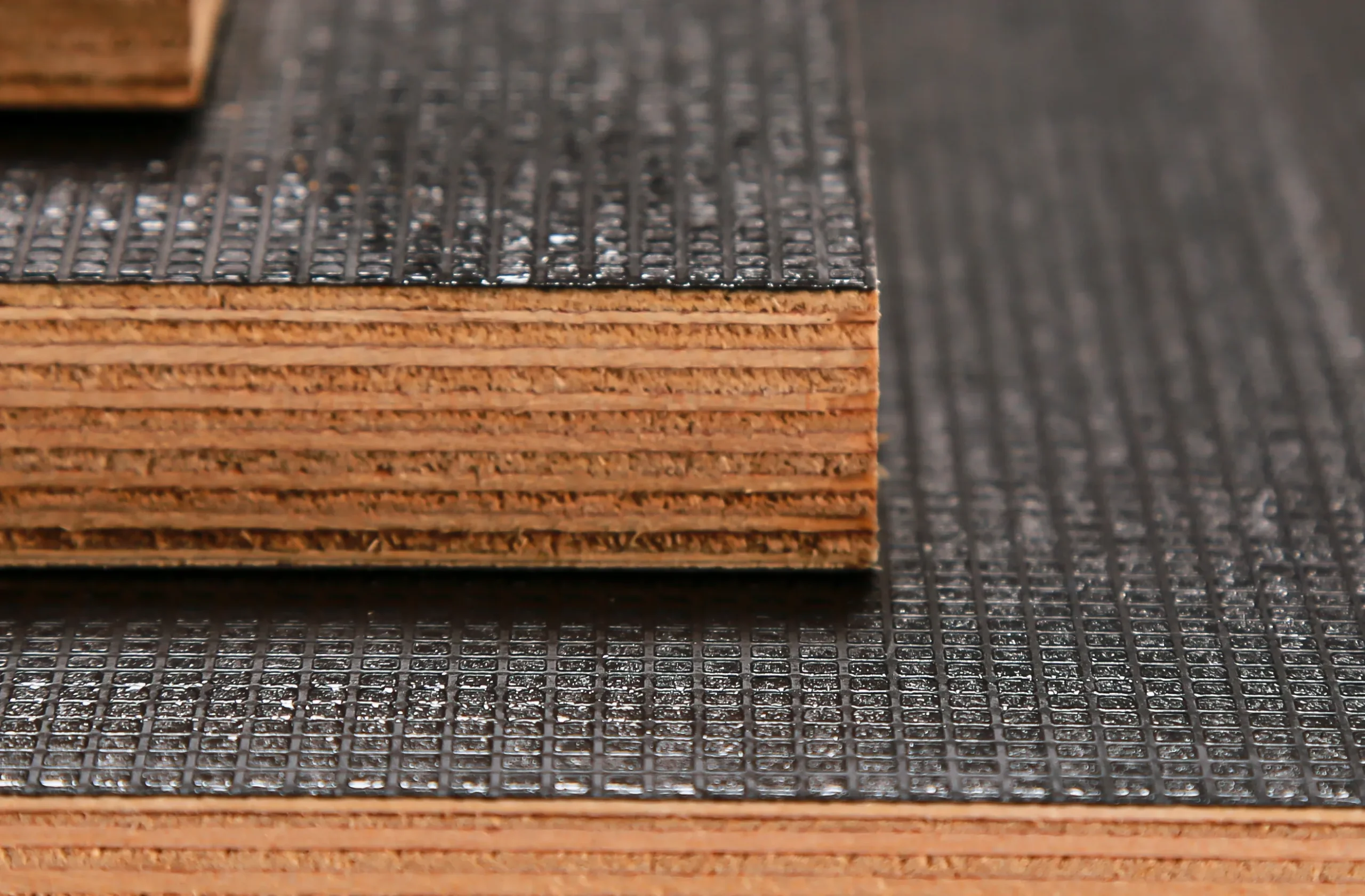

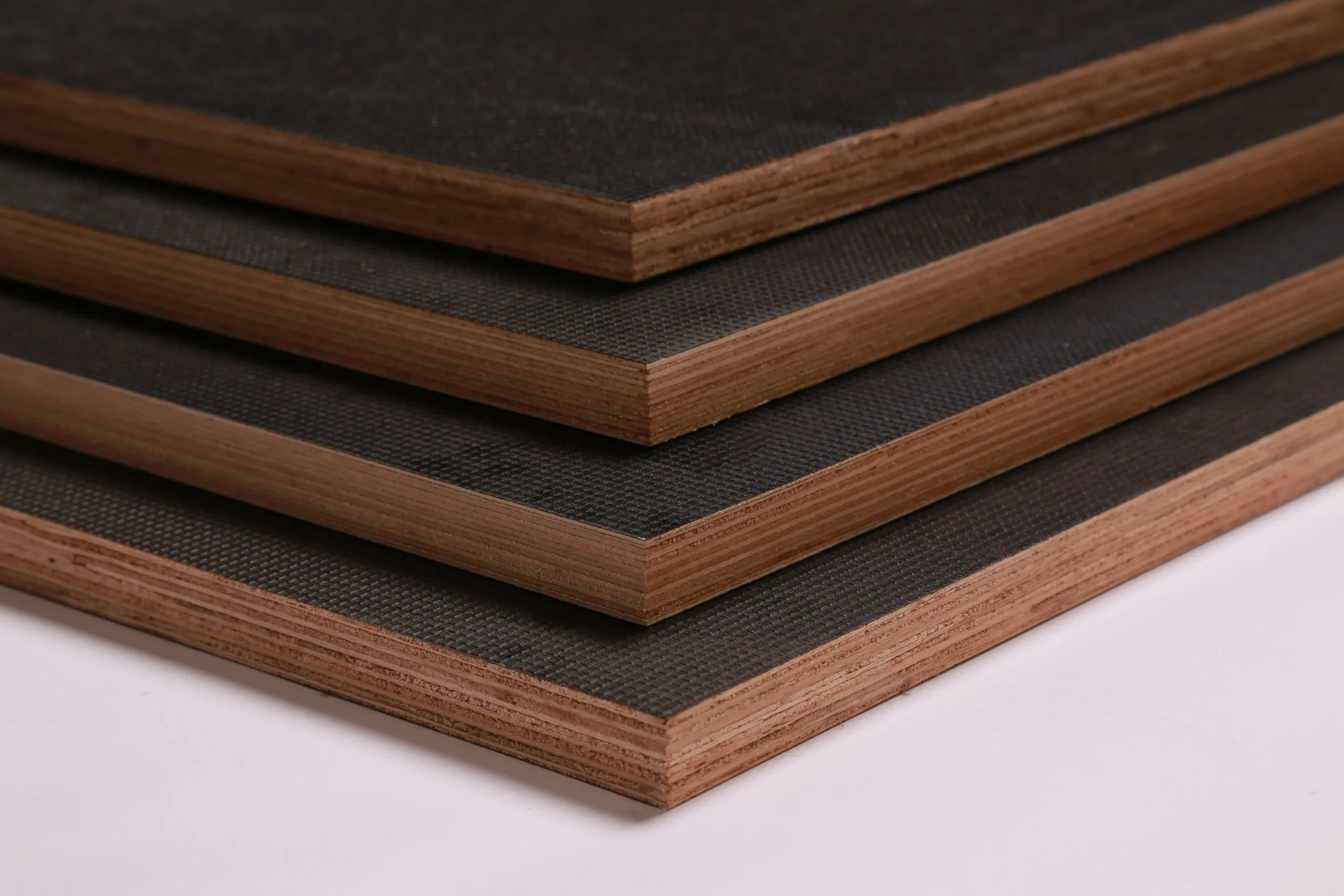

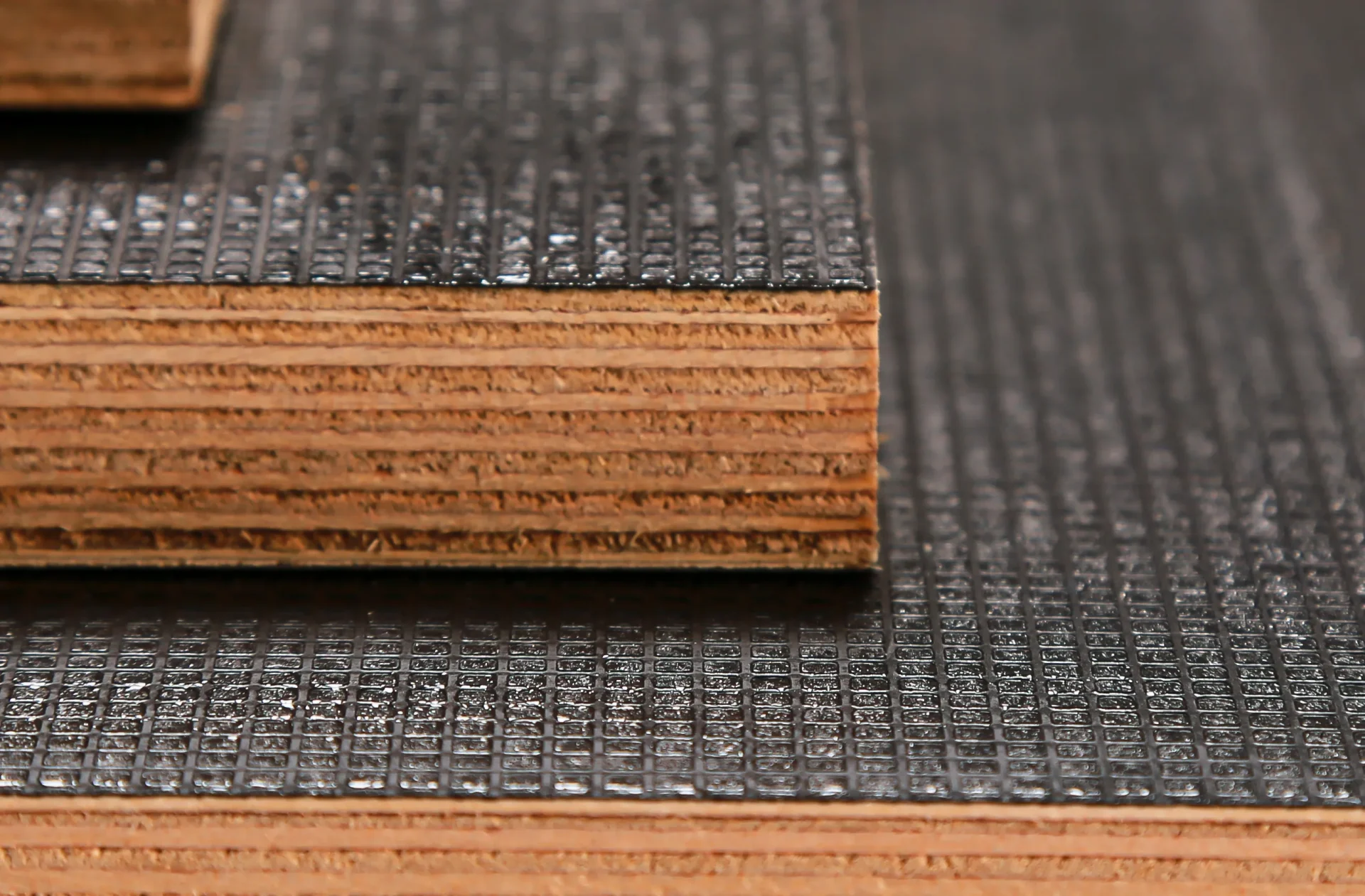

Water Proof Anti-slip Film Faced Plywood is made using hardwood and covered with a layer of waterproof phenolic film. The wear side has a rough antislip pattern and the reverse side is smooth film or raw plywood as needed. The edges of anti-slip plywood are sealed 3 times with waterproof paint. The wire mesh surface has high wear resistance and Anti-Slip properties. It is designed specially for internal & external applications such as farmwork, shop fitting, trailer bases, walkways and more. It offers an anti-slip mesh on one side & a smooth film face finish on the other side.

Anti-slip Film Faced Plywood is made in a similar fashion to regular smooth phenolic film faced panels with the additional process of applying a patterned, metallic press to the face to create the appropriate design. It’s a ideal products for the floors of commercial vehicles and walkways .

Water Proof Anti-slip Film Faced Plywood is manufactured with a quality Plywood core with a anti-slip mesh pattern on one side & a smooth film face finish on the under side. These boards are manufactured to high standards making them resistant to corrosion and moisture, making them the most durable choice especially for external application. We can also cut any piece of Plywood to your required size or pack together as many sheets as you require, delivery is offered or collections can be made from our depot for savings.

Detalhes

Processo de produção

ARMAZENAMENTO DE MATÉRIAS-PRIMAS

Dispomos de vários armazéns para armazenar todas as nossas matérias-primas, tais como folheado de choupo, folheado de madeira dura, Sapelli/Bintangor/Okoume/Pencil Cedar/Pine Face/Back, etc. Assim que as novas matérias-primas são entregues nos nossos armazéns, os nossos trabalhadores inspeccionam-nas e colocam as matérias-primas de diferentes graus em diferentes armazéns.

PRÉ-TRATAMENTO DE MATÉRIAS-PRIMAS

Uma vez iniciada a produção, os nossos trabalhadores procedem ao pré-tratamento das matérias-primas, incluindo a junção dos lados, a colagem.

MONTAGEM DE FOLHEADOS

Os nossos trabalhadores montam as lâminas de madeira uma camada por camada na linha de montagem. Por exemplo, o 18MM será composto por 11 camadas de lâminas de madeira.

PLACAS EM BRUTO PRÉ-IMPRESSÃO

Após o processo de montagem do folheado, todas as placas em bruto precisam de ser pré-pressionadas por uma máquina de prensagem a frio. Para que as placas em bruto possam ser moldadas em contraplacado em bruto. Este processo necessita de pelo menos 2 horas.

PRENSA A QUENTE DE MADEIRA DE PINHO EM BRUTO

O contraplacado em bruto moldado será laminado por uma máquina de prensagem a quente. Este processo necessita de pelo menos 1 hora. Após a prensagem a quente, a ligação do contraplacado em bruto será forte.

REPINTURA E BETUMAÇÃO DE MADEIRA EM BRUTO

Este processo destina-se a preencher as lacunas na superfície do contraplacado em bruto.

LIXAGEM DE MADEIRA EM BRUTO

Colocar o contraplacado em bruto na máquina de lixar. Depois de lixar, a superfície do contraplacado em bruto fica lisa e a espessura também fica uniforme.

MONTAGEM DO FOLHEADO FACE/VERSO

O contraplacado em bruto é colado em primeiro lugar. Em seguida, os trabalhadores colocam o folheado de face/verso, como Sapelli /Bintangor/Okoume/Pencil Cedar, em ambos os lados do contraplacado em bruto.

IMPRENSA FRIA

Após o processo de montagem do folheado de face/verso, o contraplacado será novamente colocado na máquina de prensagem a frio. Para que o folheado de face/verso se una inicialmente ao contraplacado em bruto. Este processo necessita de pelo menos 1 hora.

PRENSA A QUENTE DE MADEIRA COMPENSADA LAMINADA

Este processo necessita de pelo menos 30 minutos. Após a segunda prensagem a quente, o folheado da face e do verso ligar-se-á fortemente ao contraplacado em bruto.

CORTE E POLIMENTO

Toda a madeira compensada será cortada em tamanho padrão como1220X2440MM. Em seguida, o contraplacado será polido para tornar a face/verso liso.

INSPECÇÃO E EMBALAGEM

Inspecionar as placas para detetar defeitos (por exemplo, fissuras, densidade irregular, imperfeições da superfície). Classificar as placas qualificadas com base em padrões de qualidade. Empilhar e embalar as placas para armazenamento ou expedição.

Controlo de qualidade e embalagem