Contreplaqué antidérapant

Description

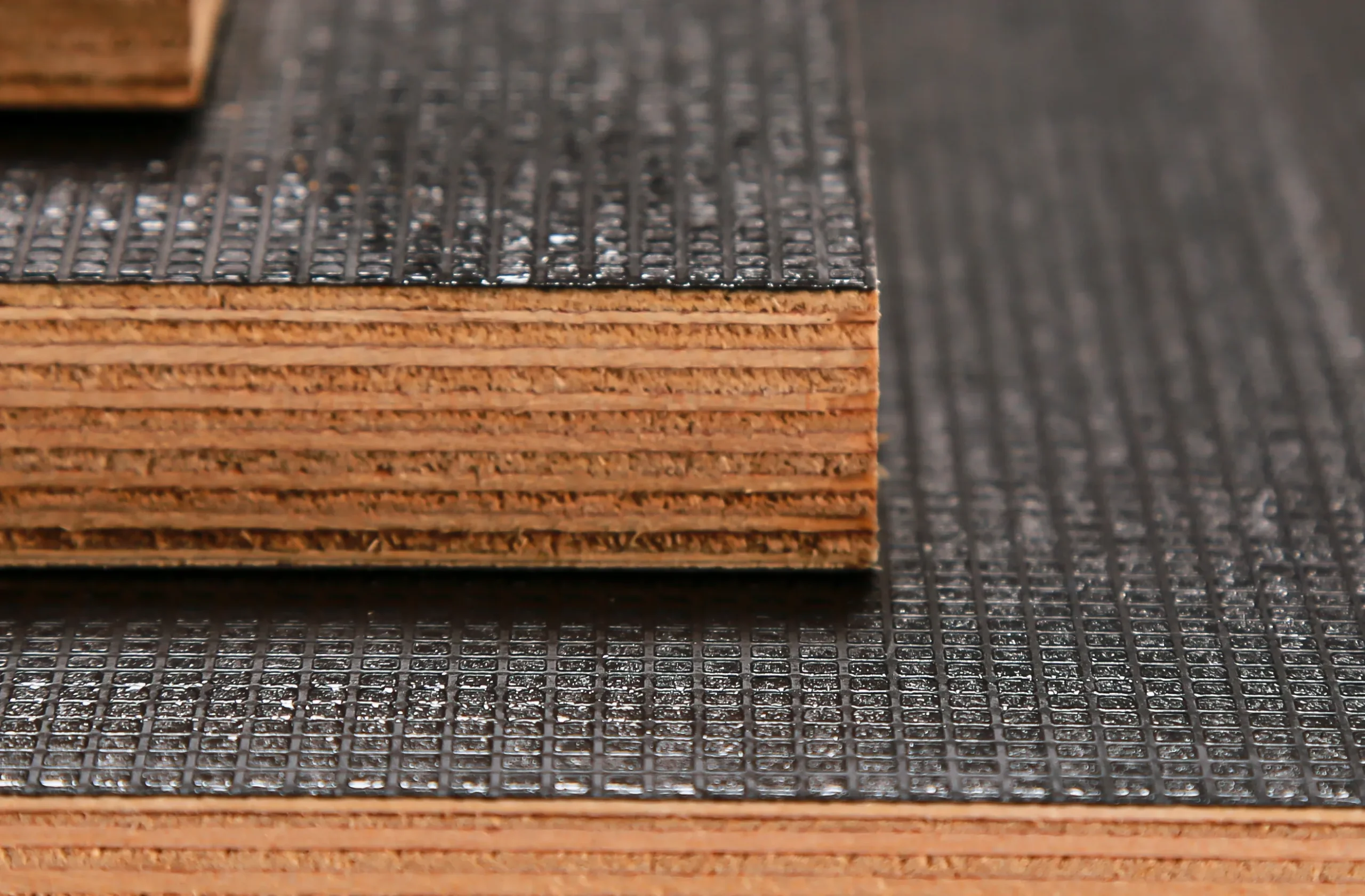

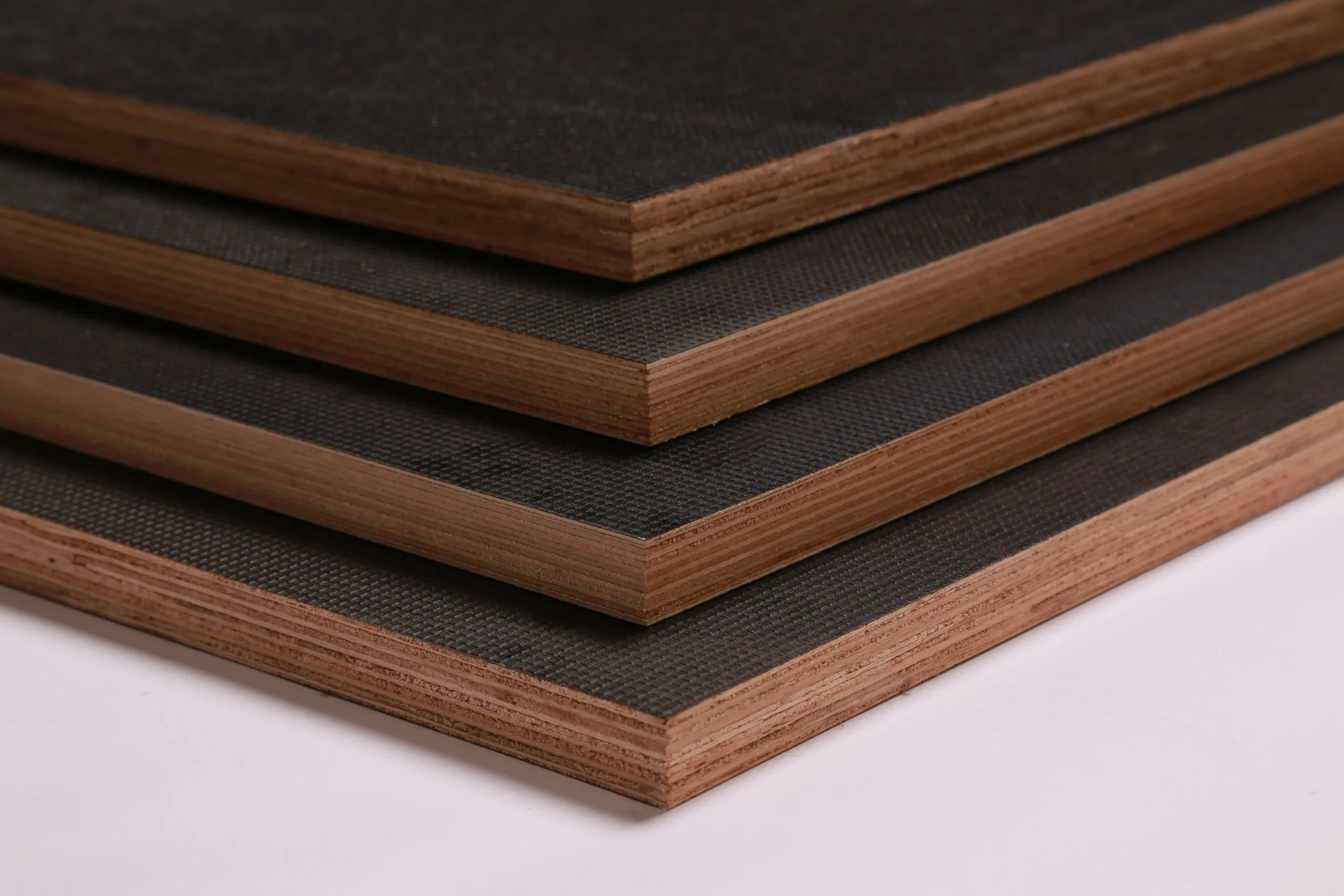

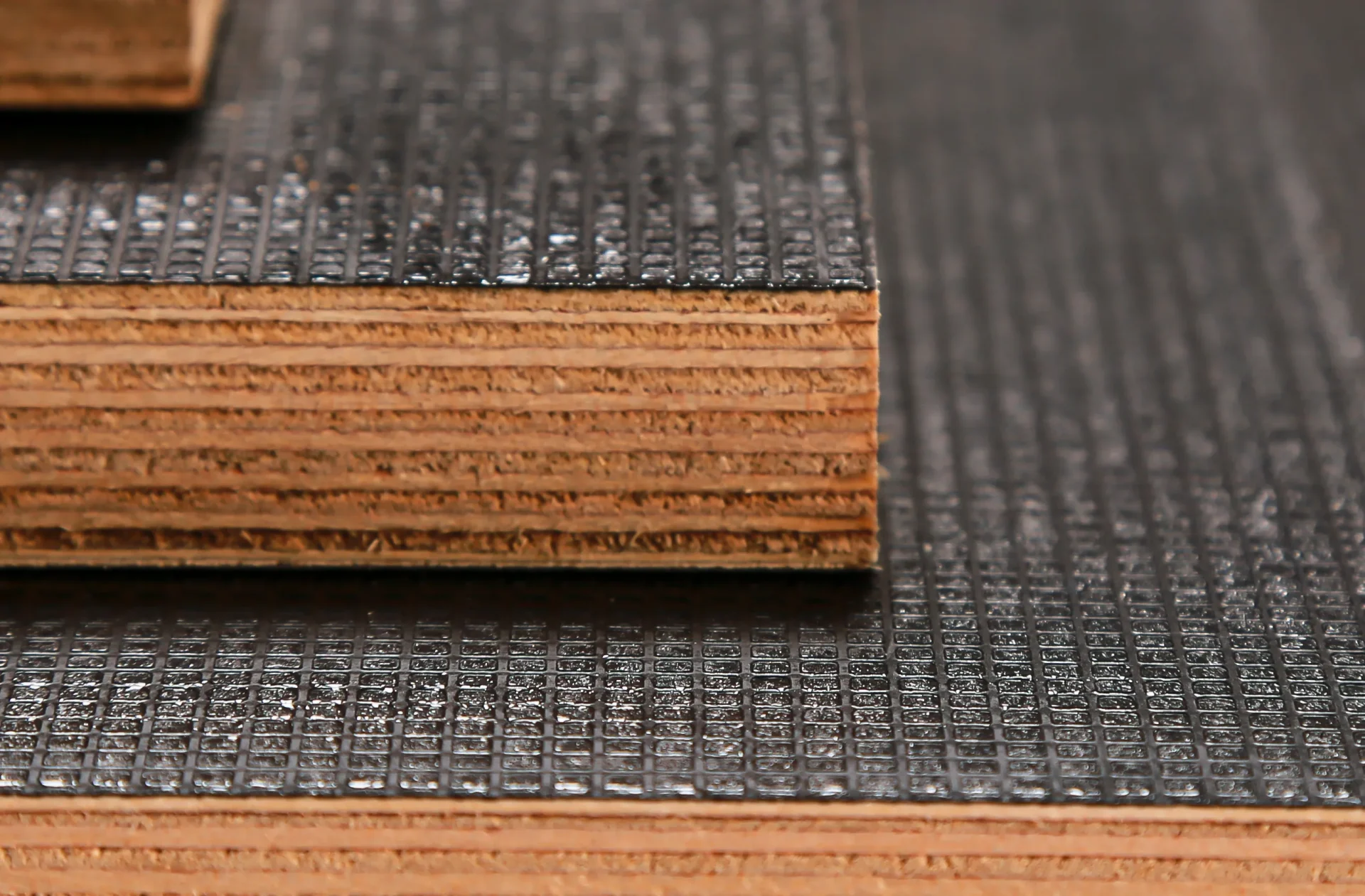

Water Proof Anti-slip Film Faced Plywood is made using hardwood and covered with a layer of waterproof phenolic film. The wear side has a rough antislip pattern and the reverse side is smooth film or raw plywood as needed. The edges of anti-slip plywood are sealed 3 times with waterproof paint. The wire mesh surface has high wear resistance and Anti-Slip properties. It is designed specially for internal & external applications such as farmwork, shop fitting, trailer bases, walkways and more. It offers an anti-slip mesh on one side & a smooth film face finish on the other side.

Anti-slip Film Faced Plywood is made in a similar fashion to regular smooth phenolic film faced panels with the additional process of applying a patterned, metallic press to the face to create the appropriate design. It’s a ideal products for the floors of commercial vehicles and walkways .

Water Proof Anti-slip Film Faced Plywood is manufactured with a quality Plywood core with a anti-slip mesh pattern on one side & a smooth film face finish on the under side. These boards are manufactured to high standards making them resistant to corrosion and moisture, making them the most durable choice especially for external application. We can also cut any piece of Plywood to your required size or pack together as many sheets as you require, delivery is offered or collections can be made from our depot for savings.

Détail

Processus de production

LE STOCKAGE DES MATIÈRES PREMIÈRES

Nous disposons de plusieurs entrepôts pour stocker toutes nos matières premières telles que le placage de peuplier, le placage de bois dur, le Sapelli/Bintangor/Okoume/Cèdre Crayon/Pin Face/Back, etc. Une fois les nouvelles matières premières livrées dans nos entrepôts, nos employés les inspectent toutes et placent les matières premières de différentes qualités dans différents entrepôts.

PRÉTRAITEMENT DES MATIÈRES PREMIÈRES

Une fois la production commencée, nos ouvriers vont prétraiter les matières premières, y compris les joints latéraux, le collage.

ASSEMBLAGE DES PLACAGES

Nos ouvriers assemblent les placages de bois couche par couche sur la chaîne de montage. Par exemple, le 18MM sera composé de 11 couches de placages de bois.

PLANCHES BRUTES PRÉPRESSE

Après le processus d'assemblage des placages, toutes les planches brutes doivent être pressées à froid. Ainsi, les planches brutes peuvent être façonnées en contreplaqué brut. Ce processus prend au moins 2 heures.

PRESSE À CHAUD POUR LE BOIS BRUT

Le contreplaqué brut façonné sera laminé à l'aide d'une machine de presse à chaud. Ce processus prend au moins une heure. Après le pressage à chaud, la liaison du contreplaqué brut sera forte.

RAPIÉÇAGE ET MASTICAGE DU BOIS BRUT

Ce procédé permet de combler les lacunes à la surface du contreplaqué brut.

PONÇAGE DE BOIS BRUT

Placer le contreplaqué brut dans la ponceuse. Après le ponçage, la surface du contreplaqué brut devient lisse et l'épaisseur est régulière.

ASSEMBLAGE DES PLACAGES AVANT/ARRIÈRE

Le contreplaqué brut est d'abord collé. Ensuite, les ouvriers placeront le placage face/arrière comme le Sapelli /Bintangor/Okoume/Cèdre Crayon sur les deux côtés du contreplaqué brut.

COLD PRESS

Après le processus d'assemblage des placages avant/arrière, le contreplaqué est à nouveau placé dans la machine de pressage à froid. Ainsi, le placage face/arrière adhère initialement au contreplaqué brut. Ce processus prend au moins 1 heure.

PRESSE À CHAUD POUR LE BOIS LAMELLÉ-COLLÉ

Ce processus dure au moins 30 minutes. Après la deuxième pression à chaud, le placage face/arrière adhère fortement au contreplaqué brut.

COUPE ET POLISSAGE

Tous les contreplaqués seront découpés dans des dimensions standard telles que 1220X2440MM. Le contreplaqué sera ensuite poli pour rendre la face et le dos lisses.

INSPECTION ET EMBALLAGE

Inspecter les planches pour détecter les défauts (par exemple, fissures, densité inégale, imperfections de surface). Classer les panneaux qualifiés en fonction des normes de qualité. Empiler et emballer les panneaux pour le stockage ou l'expédition.

Contrôle de la qualité et emballage